Лекции по TCM

Механични свойства на материалите

Информацията - количествена или качествена характеристика на материала, който определя неговата идентичност или разлика с други материали.

Има три основни групи от свойства: производителност, технологиите и разходите, които са в основата на избора на материали и определяне на техническата и икономическата приложимост на неговото прилагане. От първостепенно значение са оперативните свойства.

Наречен оперативни свойства на материала, които определят работата на машини единици, устройства и инструменти, тяхната сила, скорост, цена и друга техническа и оперативна ефективност.

Ефективността на по-голямата част на машинни части и продукти осигурява ниво на механични свойства, които характеризират поведението на материала под въздействието на външен товар. Тъй машинни части зарежда условия са разнообразни, механичните свойства включват една голяма група от показатели.

В зависимост от промените в времето за зареждане е разделена на статични и динамични. Статично натоварване се характеризира с неговата ниска скорост на стойност на климата, и динамичните натоварвания варират във времето при високи скорости, например при удар натоварване. Освен това, натоварването е разделена на опън, натиск, огъване, усукване и срязване. промени натоварването може да се повтарящи се в природата, така че те се наричат ре- променливи или цикличен. Действието на машини под въздействието на тези напрежения може да се появи в различни комбинации.

Чрез външни сили, както и структурни и фазови превръщания в материалите има вътрешни сили, които могат да бъдат изразени по отношение на външни натоварвания. Вътрешна сила на единица площ на напречното сечение на тялото се нарича стрес. Въвеждането подчертава концепцията позволява да извършва изчисления от силата на структури и техните елементи.

В най-простия случай цилиндричен прът стрес аксиално опън σ като съотношение дом на опън сила Р към първоначалното напречно сечение F о. т.е.

Ефектът от външни сили да доведе до деформация на тялото, т.е. да промени своя размер и форма. Деформацията, изчезва след разтоварването, наречена една фирма, и да останат в тялото - пластмасата (остатъчен).

Ефективността на определена група машинни части зависи не само от механичните свойства, но и устойчивост на въздействието на химически активен работен среден, ако такъв ефект значително, след това се превърне определящите физикохимичните свойства на материала - устойчивост на топлина и устойчивост на корозия.

Топлинно съпротивление описва способността на материала да се противопоставят на химическа корозия в атмосфера на сух газ при висока температура. В метали, нагряването се придружава от образуване на слой оксид върху повърхността (лющене).

устойчивост на корозия - това е способността на метала да издържат на електрохимична корозия, която се развива в присъствието на течна среда в метална повърхност и електрохимично нееднородност.

За някои машинни части, са важни физични свойства, които характеризират поведението на материали в магнитни, електрически и термични полета, както и под въздействие на високо енергийно лъчение или потоци. Те обикновено са разделени в магнитно, електрическо, термично и радиация.

Способността на материала подлага на различни методи за топла и студена обработка се определя от технологичните свойства. Те включват леярски свойства, формоване, заваряване и обработваемост на режещия инструмент. Технологични свойства позволяват оформянето процес и получават за обработвани детайли и машинни части.

За последната група, основните свойства включват разходите за материал, който оценява ефективността на неговото използване. Това е количествен показател - цена на едро - цената на единица маса от материал под формата на блокове, серпентина, прах, парче и заварени заготовки, в който производителят продава своите продукти и инженерни инструменти фирми.

Механични свойства, определени съгласно статични натоварвания

Механични свойства характеризират съпротивлението на деформация на материала, характеристика разграждане или поведението му при счупване. Тази група включва индикатори свойства на якост, твърдост (еластичност), еластичност, твърдост и якост. Основна група такива показатели включват стандартни функции механични свойства, които се определят в лабораторията на проби от стандартен размер. Получава се при изпитванията на механична якост такива показатели оценка на поведението на материалите по външен товар, без да се вземат предвид данните на строителни и експлоатационни условия.

Чрез прилагане на натоварването се прави разлика статичен опън, натиск, огъване, усукване, срязване или парче. Най-често срещаният тест за разширение (ГОСТ 1497-84), която да позволи да се идентифицират редица важни механични свойства.

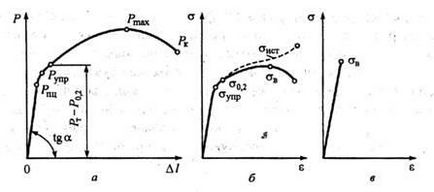

Изпитването на опън. Опън проби със стандартно напречно сечение на F о и работата (изчистване) на дължина L о изграждане участък диаграма в координати: натоварване - удължение на пробата (Фигура 1). Диаграмата изолира три порции: еластична деформация на SIMP натоварване Р ;. еднакво пластична деформация на F Ex. да P макс и се концентрира пластична деформация от Р до P макс к. праволинейна част се поддържа докато товарът съответстващ на границата на пропорционалност ROC. На допирателната на ъгъла на наклон на прав участък описва първи ред еластичния модул Е.

Фиг. 1. разтягане сферографитен метал диаграма (а) и диаграмата

конвенционална пластмаса стрес (б) и чуплива (в) метал.

Фигура истински напрежения (пунктираната линия) са дадени за сравнение.

Пластмасови деформация Rupra горе. Тя идва под нарастващ товар, тъй като металът се втвърдява по време на деформация. Втвърдяване на материала по време на деформация се нарича наклеп.

метал втвърдяване се увеличава, докато пробата се счупи, докато натоварването на опън е намалял от P макс да Pk (фигура 1). Това се дължи на появяването в проба от местната изтъняване на шийката на матката, в която пластична деформация се концентрира в главната. Въпреки намаляването на натоварването, на опън стреса в шийката на матката се увеличава, докато пробата не е унищожен.

проба е удължена и напречно сечение намалява непрекъснато в напрежение. Вярно стрес определя чрез разделяне на ток натоварване в определен момент от областта, която има проба в този момент (Фигура 1, б). Това напрежение в ежедневната практика не се определя, и условията на напрежения, като се предполага, че напречното сечение F о на пробата остава непроменена.

Напреженията сигма SIMP, σ R, σ в -. Стандартни якостни характеристики. Всяка Rupra получава чрез разделяне на съответния товар. Ч P макс към първоначалното напречно сечение F о.

Лимит на еластичност, σ Ex. Тя се нарича стреса при което пластична деформация достига стойност от 0,005; 0.02 и 0.05%. Съответните еластични границите означават σ 0005, σ 0,02, 0,05 σ.

Доказателство сила - напрежение, което съответства на пластична деформация, равна на 0.2%; е определен σ 0,2. Физическа провлачване σ т се определя от диаграмата разтягане, когато има пространство добив. Въпреки това, когато се изпитва в напрежение при повечето сплави не добив плато в класациите. Избраният пластичната деформация на 0.2% е достатъчно точно характеризира прехода от еластичен на пластична деформация.

Ultimate сила характеризира максималната товароносимост на материала, неговата сила, предишни фрактури:

Пластичността се характеризира с удължение δ и относителната свиване на IP:

където л к краен дължина на пробата; л о и F о - начална дължина и площ на напречното сечение на пробата; F до - областта на фрактурата напречно сечение.

За ниско пластмасови материали тест на опън (фиг. 1, в) да причини значителни трудности. Такива материали обикновено са подложени на огъване тест.

Изпитване за огъване. В огъване проба, имаща якост на натиск, така и напрежения. тест на огъване чугун, инструментална стомана, след втвърдяване на повърхността, и керамиката. Определящите характеристики са якост на опън и огъване.

Якост на огъване се изчислява по формулата:

където М - най-голямата огъващ момент; W - раздел модул за кръгло изображение напречно сечение

(Когато г - диаметър на пробата) и пробите от правоъгълно сечение W = BH 2/6. където б, з - ширината и височината на пробата).

Изпитванията за твърдост. Чрез твърдост се разбира способността на материала да се противопоставят на въвеждането в твърда повърхност - Indenter. Като Indenter използва закалена стомана топка или съвет диамант във формата на конус или пирамида. Вдлъбнатина повърхностни слоеве от материал, живеещи в значителна пластична деформация. След отстраняването на товара остава отпечатък на повърхността. Feature пластична деформация срещащи е, че в близост до върха настъпва комплекс стресово състояние близо до пълно нееднакво компресия. Поради тази причина, пластична деформация на опит не само пластмаса, но също така и крехки материали.

Така, твърдостта характеризира устойчивостта на пластична деформация на материала. Същата устойчивост и якост на оценките якост. при определянето, че има концентрирано напрежение в областта на шията. Поради това, за различни материали, числени стойности на якостта и твърдостта са пропорционални. На практика, четири методи, обичайно използвани за измерване на твърдост: твърдост по Бринел, твърдост по Викерс, твърдост по Rockwell и микротвърдост.

При определяне на твърдост по Бринел (ГОСТ 9012-59) в повърхността на пробата се натисне втвърден диаметър топка 10; 5 или 2.5 mm под действието на товар от 5000 N до 30000N. След отстраняване на натоварването се образува на повърхността на отпечатъка под формата на сферична вдлъбнатина диаметър г.

При измерване на твърдост по Бринел използвайки таблица, създадена предварително, посочващ броя на твърдост HB, в зависимост от избрания диаметър и вдлъбнатина товар, по-малък от диаметъра на пръстовия отпечатък, толкова по-висока твърдост.

Метод за измерване на Бринел използва за стомани с твърдост <450 НВ, цветных металлов с твердостью <200 НВ. Для них установлена корреляционная связь между временным сопротивлением ( в МПа) и числом твердости НВ:

σ в "3,4 HB - горещо валцована въглеродна стомана за;

σ в "4.5 HB - за медни сплави;

σ в "3.5 HB - за алуминиеви сплави.

В стандартния метод на измерване на Викерс (ГОСТ 2999-75) пресова в повърхността на проба четиристенен диамант пирамида с ъгълът 139 °. Пръстови отпечатъци се получава под формата на квадрат, чийто диагонал се измерва след натоварването се отстранява. HV твърдост брой определя от специални маси по значение диагонал отстъп в избрано натоварване.

тест Викерс твърдост се използва главно за материали с висока твърдост, както и твърдост тестване на малки части или части от тънки повърхностни слоеве. По правило се използва малък товар: избран 10,30,50,100,200,500 Н. тънки раздел част или анализирания слой, по-малките товара.

Твърдост брой Викерс и Бринел за материали с твърдост до 450 НВ, са практически идентични.

Измерване на Rockwell твърдост (ГОСТ 9013-59) е най-гъвкав и по-малко трудоемък. Твърдост брой зависи от дълбочината на вдлъбнатината на върха, който се използва като диамант конус с връх ъгъл от 120 0 или стомана с диаметър 1,588 мм. За различни комбинации на натоварване и съвети Рокуел инструмент разполага с три скали за измерване: ABC твърдост по Рокуел числа означават, определящи нивото на твърдост, HR и писма, посочващи скалата за твърдост, например: 70HRA, 58HRC, 50HRB. твърдост по Рокуел числа не са точни взаимоотношения с номера на Бринел и Викерс.

А мащаб (върхът - диамантен конус, общото натоварване на 600N). Тази скала се използва за много твърди материали за тънки листови материали или тънки (0.6-1.0 мм) слоеве. твърдост граници измерване по скалата на 70-85.

Scale B (връх - стоманено топче, общото натоварване 1000N). В тази скала определя твърдостта на сравнително меки материали (<400НВ). Пределы измерения твердости 25-100.

Scale C (връх - диамантен конус, общото натоварване 1500N). Тази скала се използва за твърди материали (> 450NV), например закалена стомана. твърдост граници измерване по скалата 20-67. Определяне на микротвърдост (ГОСТ 9450-76) извършва вдлъбнатина в повърхността на пробата от диамант пирамида при ниски натоварвания (0,05-5N), последвано от измерване на вдлъбнатина диагонал. Този метод оценява индивидуално твърдостта на зърна, структурните компоненти, тънки слоеве или тънки части.

Механичните свойства при динамични натоварвания

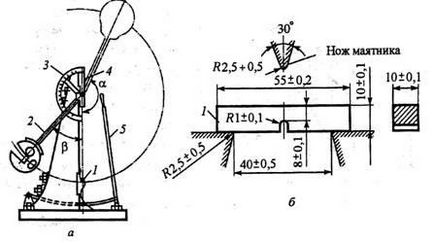

По време на работа, машинни части, са възможни динамични сили, при което много метали проявяват тенденция към крехко разрушаване. риск от нападение повиши разфасовки - стрес концентратори. За да се оцени метал тенденция да крехко разрушаване под влиянието на тези фактори се извършва динамично изпитване въздействие върху махало (фиг. 2). Standard проба, монтирани на два аргумента и се нанася в средата прохода, което води до унищожаване на пробата. На махало мащаб се определя от К. изразходвани за унищожаване, и изчисляване на основна характеристика, получен в резултат на тези тестове - udarnuyuvyazkost:

където S0 1. проба напречно сечение в жлеба.

Фиг. 2. Схема махало (а) и изпитване на удар (б):

1 - модел; 2 - махало; 3 - мащаб; 4 - стрелка на скалата; 5- спирачка.

В съответствие с проби ГОСТ 9454-78 теста са предвидени три вида: U-образен (радиус прорез г = 1 мм); . V-образна форма (R = 0,25 mm) и Т-образна (умора крак създаден в основата на якостта на прорез Съответно представлява :. KSU, KCV, сила на всички характеристики на механичните свойства БСК въздействието е най-чувствителен към ниски температури следователно тествани. якост на удар при ниски температури се използва за определяне на прага на крехкост при ниски температури - температура или температурен интервал, където има намаление на издръжливост студен крехкост -. способността да загубят вискозитет метален материал, на чуплива почивка температурата се понижава. проявява студен крехкост на желязо, стомана, метали и сплави, които имат тяло центрирана кубична (Ск) или шестоъгълна плътно опаковани (GP) решетка. Това отсъства в металите с кубична (FCC) решетка лице центрирано.

Механичните свойства на променливите циклични натоварвания

Много машинни части (валове, мотовилки, зъбни колела) опитни време повтаря циклично натоварване. Процеси постепенното натрупване на повреда в материала при циклично натоварване, в резултат на промяна на неговите свойства, образуването на пукнатини и унищожаване на тяхното развитие, наречена умора, и свойството да устоят умора - издръжливост (ГОСТ 23207-78). На способността на материали да работят при циклично натоварване се оценява от резултатите от тестове за умора проби (ГОСТ 25.502-79). Те се извършва със специални машини, създаване на товарни множество проби (опън - натиск, огъване, усукване). Пробите са изследвани последователно напрежение на различни нива, за определяне на броя на циклите до провал. Резултатите от теста показват крива на умора, която е конструирана в координати: максимално напрежение цикъл σ макс / или σ в) - броят на циклите. Умора криви ви позволяват да се определят следните критерии за издръжливост:

- цикличен издръжливост. която характеризира носимоспособността на материал, т.е. най-високото напрежение, че тя може да издържи известно време raboty.- жизнен цикъл - броят на циклите (или работни часа), която поддържа материала преди формирането на умора се справи решен степен или да се умора на материала в даден напрежение.

В допълнение към определянето на критериите считат висока издръжливост цикъл за някои специални случаи, изпитването на умора на материала при циклично. Те се провежда при високи напрежения (по-високи σ 0,2) и ниско натоварване честота (обикновено не повече от 6 Hz). Тези тестове симулират условията на работа на структури (например самолет), които възприемат редки, но значими циклични натоварвания.