Контрол с помощта на безразрушителен контрол лаборатория

Метални изделия за растителна Аполон отдавна се работи с фирма "технология", която е "безразрушителен контрол ЛАБОРАТОРИЯ". Контрол на работата, извършена на територията на ЗМК Аполон и извън него.

Лабораторията извършва контрол в областта на индустриалната сигурност в преработващата промишленост, строителството, и е независима.

Сертифициране Сертифициране Лаборатория 1 Лаборатория 2 за акредитация на лаборатории за акредитация на лаборатории 1 2 3 лаборатория за сертифициране Лиценз 1 лиценз рентгеново рентгеново 2 Сан Epidem. Рентгенови лъчи 1 Сан Epidem. Рентгенови лъчи 2

Какви методи се използват?

Какво дейности?

- безразрушителен контрол в производството, експлоатацията, изграждането, ремонта, монтажа, реконструкция и техническа диагностика на посочените по-горе обекти.

Какви са обектите на сертификация?

- Метални конструкции (включително: стоманена конструкция на мостове)

Кой контролира?

- Контролът се осъществява от упълномощени лица, които имат "сертификат за квалификация" и призна, като специалист безразрушителен контрол.

Ръководител на лаборатория на безразрушителен контрол

Podmarov Сергей Александрович

Кой инструмент се използва?

- настроен VIC

- Ултразвуков детектор недостатък A1212 «MASTER»

- дефектоскописти Рентгеновото

Ултразвуков детектор недостатък сертификат A1212 MASTER на калибриране

Какъв ще бъде резултатът?

Според резултатите от лабораторните издаден затворници. което потвърждава качеството на заварените съединения.

Заключение на терминал

Този извод се прилага към екзекутивна документация на проекта и потвърждава качеството на продуктите.

Този метод е най-евтиният, най-бързият и най-информативен. Той се отличава и предхожда всички други методи за безразрушителен контрол.

На външен преглед може да се провери качеството на подготовка за монтаж на детайли преди заваряване, качеството на заварките.

- идентифициране на вдлъбнатини

- подмоли

- брус

- ръжда

- горят марка

- увисване и други видими дефекти

можете да прекарате една визуална и измерване на контрол с прости инструменти, но въпреки своята простота, изисква задълбочен подход. Той предвижда за развитието на технологичната карта, която определя най-рационални методи и последователност на работа.

VIC контрол се регулира от обучението по визуална и измерване контрол RD на 03-606-03. Който съдържа изискванията за квалификацията на персонала, отразява резултатите, средства за проверка, процесът на методи за мониторинг и оценка.

в стандартен набор включва VIC

- заварчик шаблони

- лакът

- спъвам

- фенерче

- Metal маркер

- измерване лупа

- устойчиви тебешир

- сонда

- рулетка

- владетел

- огледало с дръжка

- определен радиус и др.

- Първо проверете празен преди монтажа. Не трябва да има неравности, убождания, мащаб, ръжда и т.н.

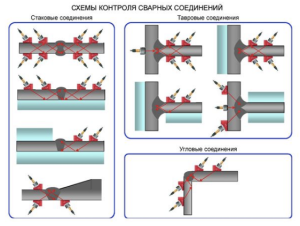

- Ние проверка на качеството на канала на заварка - притъпяване ръбове и ъгъла им рязане, за съединения с Жлеб и Т-връзки.

- Ние измерваме пропастта между краищата на челно и ъглови съединения на тази ширина и пропастта между чаршафите - за скута съвместен

- Събрани под заваряване части компоненти с отклонения от техническите спецификации са обект на корекция

- По-нататък ще видим, на процеса на заваряване. Монитор условията на заваряване (напрежение, ток, скорост на подаване), стабилността на дъгата, за правилното изпълнение на ролките в многослойни шевове. Особено внимателно да разгледаме първия слой, с помощта на лупа.

- На следващо място, да инспектира на готовите продукти. Невъоръжено око или с лупа за откриване на дефекти ставите - пукнатини, подбива, фистули, горят марка, липса на синтез. Също погледнете формата на шева - люспи разпределение и общото разпределение на метал в усилването на заварките.

- Заварките се сравняват с референтни или използвате специални модели.

- Резултатите от измерването се записват и изпращат на продукта върне за преразглеждане, ако е необходимо,

се провежда външната повърхност заварка характерни за всеки шев SPO-соба и на пространствено положение на тор заваряване. Еднаквостта на люспи характер zuet заварчик работа, способността му да поддържа постоянно дължината на дъгата и равномерна скорост заваряване. Везни неравностите, различна ширина и височина на точката за заварка на власт колебание на дъга, чести Прекъсванията и нестабилност на дъгата по време на заваряване. В този шев може да бъде липсата на проникване, пори, шлака и други дефекти. При заваряване във вертикални или хомо-млечната позиции заварки имат изразен неравности люспи хълмове седло и възли. При заваряване на защитни газове под вакуум външни шевове повърхността гладка, лъскава, без люспи, и има формата на метална лента изобретението пента.

Диагностика на заварки с ултразвук (UT) - е безразрушителен метод за целостта на заварени контрол ставите и търсене на скрити дефекти. USI е ефективен при търсене въздушни кухини, нехомогенност на химически състав (включване шлака) и откриване на неметални елементи.

За първи път UT проведе през 1930 г. - не е нов метод. Но това е много популярен и широко използван.

Ултразвукови вълни - човешкото ухо не може да чуе, но това е в основата на много диагностични методи. Много индустрии използват за диагностика на проникване и отражение на звука. Особено, когато не е допустимо да навреди на човек.

Много фактори влияят на качеството на терминал:

- устройства за чувствителност

- Настройка и калибриране недостатък

- изборът на по-подходящ метод, в зависимост от опита на оператора

Контролни стави (ГОСТ 14782-86) и допускане до операцията не е възможно без премахване на дефекти.

- пора

- пукнатини в зоната на топлина-засегнати

- заварена метална сноп

- липса на проникване заварка

- застой метал в дъното на заварка зона

- svischeobraznogo несъвършенства на характера

- прекъсвания и липса на синтез шев

- засегнатата площ korozziey

- Много изкривяване геометричен размер

- Много несъответствие химичен състав

Технологията се основава на способността vysokochostytnyh трептения проникват в метала и се отразяват от повърхността кухини, грапавост, корозия и други включвания в основния метал. Създава звукова вълна влиза връзката в случай на дефект се отклонява от нормалната си разпространение. Това може да се види на устройството и операторът прави заключение за откриване на дефекти. така че ние може да се определи, като например:

- относителния размер на дефекта - амплитудата на отразения импулс

- разстоянието по вина - за времето на разпространение на ултразвукови вълни в метала

Процес за ултразвукови изследвания.

- На първо място, боя и ръжда се отстранява в зоната на топлина-засегнати без menne 100 мм от всяка страна

- След това металът се повърхност и шев обработват грес или глицерол, за по-точен резултат

- Ние се създаде инструмент като стандарт, в зависимост от задачата UT

- Проверка: до 20 mm дебелина - стандартни настройки (вдлъбнатини) за 20 мм - конфигуриран DGS диаграма.

- Надлъжни движения напречно преместване на пиезоелектрическия преобразувател (сонда) по отношение на заварката и се опита да се върти около оста на 10-150.

- След появата на стабилен сигнал сонда се завърта на максималната амплитуда зона

- Но вижте дали това не е в резултат на отражение от колебанията на шева (както често се случва)

- Ако не е, оправи дефекта и пише на резултатите

- Контрол на параметрите в съответствие с ГОСТ

- Всички резултати се записват в таблицата за по-лесно откриване и отстраняване на дефекти

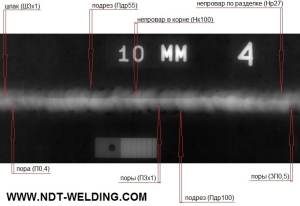

Проектирани за откриване на скрити дефекти в заварени съединения.

Тя се основава на абсорбцията на рентгеновите лъчи в зависимост от плътността на средата и атомната набор от елементи, които материалът на средата. Наличието на дефекти води до факта, че лъчи, преминаващи през метала се отслабва в различна степен. И при спазване разпределение интензивност, простиращи греди, може да се определи наличието и местоположението на хомогенностите метал.

- Заедно с възможността за идентифициране на основните дефекти в заваръчните шевове, можем да видим, че не показва някакъв друг метод - например, nepropai, черупки и други.

- Възможно е да се определи точното местоположение на засечения дефект, което позволява бърз ремонт

- резултатите от теста могат да се визуализират върху рентгенов филм

Апаратът се състои от рентгенова тръба в защитен кожух, високо генератор на напрежение, и отдалечен контрол на кабели. Контролният блок се състои от трансформатор, регулатор на напрежение и настоящи измервателни прибори и системи за управление на алармата.

Генераторът на високо напрежение се състои от трансформатор тръба нишки, токоизправител и високо напрежение трансформатор.

Източникът на радиация (на рентгенови апарати) е избран в зависимост от дебелината на метала наблюдава и необходимата чувствителност. И за да се получи ясна проекция на източника трябва да има една малка фокусно размер на светлинното петно и се намира на достатъчно разстояние от продукта.

Минималният размер на дефекта зависи от формата и разположението.

Най-доброто от всички установени дефекти на дължина по протежение на лъча на проникваща радиация. Такива дефекти изображения са по-остри, отколкото извити дефекти. Но ако дефектът е под ъгъл към посоката на преминаваща, то влошава чувствителността и зависи от размера на дефекта и ъгъл на отваряне между радиографски и дефект посока. В резултат на експериментите установено, че дефекти с малък отвор (крак) не могат да бъдат открити, ако ъгълът на радиационен лъч по отношение на оста на пукнатината е повече от 7 градуса.

Приемливи размери са посочени в чертежи и спецификации. Ако не, то трябва да се ръководи от ГОСТ 23055-78 "безразрушителен контрол. Заваряване сливане метал. Класификация на заварките за резултатите от рентгенографско изследване. "